学术资讯丨3D打印用陶瓷浆料流变性能的优化研究进展

日期:2020.11.05

背景介绍

增材制造技术(也称3D打印技术)能够以数字模型文件为基础,可将陶瓷粉末或陶瓷浆料层层堆积成型,能快速成型传统成型方法难以甚至无法制备的薄壁、封闭内腔等异形的复杂结构,具有个性化、快速化、一体化、高精密和节约化等优点。立体光固化3D打印技术是该体系中的一类,其具有打印系统结构简单、成型精度高、打印构件表面光滑、容易实现高致密化烧结等优势。立体光固化增材制造用陶瓷浆料必须具有较低的粘度和足够高的固含量,以保证陶瓷浆料的涂覆和产品的高致密度,但是陶瓷粉体因表面羟基的存在而呈亲水性,与疏水性的光敏树脂间的润湿性较差,导致陶瓷粉体在光敏树脂中难以均匀分散,难以配制高固含量和低粘度陶瓷浆料。对此,国内外已经展开系列优化研究,目前,主要采取三种技术方案:(1)添加分散剂;(2)陶瓷粉体表面改性;(3)优选树脂体系和陶瓷粉体。

添加分散剂

添加分散剂是指将分散剂与陶瓷粉体、光引发剂、光敏树脂等混合,利用分散剂与陶瓷颗粒、树脂间的相互作用,实现陶瓷浆料流变性能的优化。目前,常用的分散剂主要有BYK、聚乙烯基吡啶***、KOS110等聚合物类分散剂和聚丙烯酸钠、聚丙烯酸酯铵等离子型分散剂。

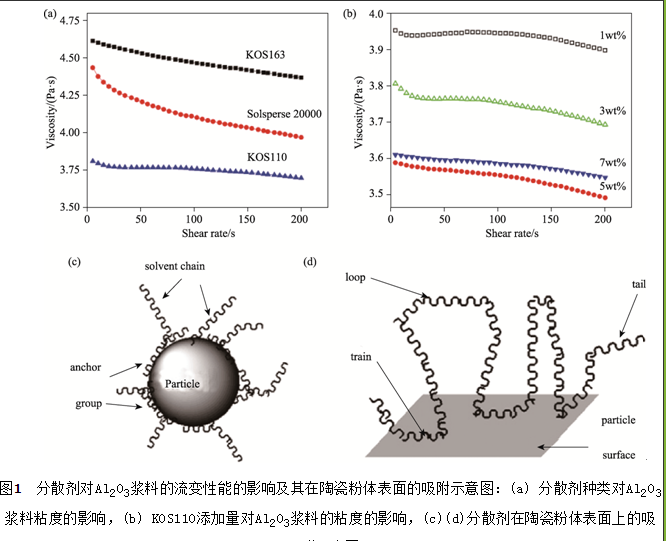

在Al2O3陶瓷浆料方面,筛选研究发现,添加KOS110分散剂可以比KOS163和Solsperse 2000分散剂更加有效地降低Al2O3的浆料粘度,如图1(a)所示;KOS110分散剂的添加量也有严格的限制,适当的添加了能够获得粘度最小的Al2O3浆料。KOS110分散剂的作用机制如图1(c)、1(d)所示,分散剂吸附在Al2O3粉体表面形成******分子链,同时起到空间位阻和抑制颗粒絮凝的作用。除此之外,其他分散剂,如PMA25、丙二醇甲醚醋酸酯、聚丙烯酸铵和聚乙烯吡咯烷***等也同样使用Al2O3陶瓷浆料。此时,可成功配制粘度为15.4 Pa·s( 剪 切 速 率 200 s-1) 、 固含量达60vol.%的Al2O3 陶瓷浆料。

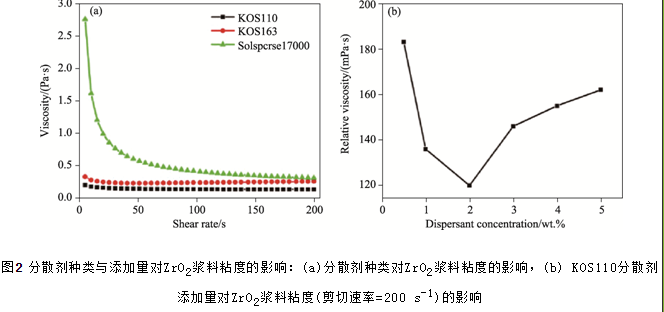

在ZrO2陶瓷浆料优化方面,可以选用的分散剂主要包括油性聚氨酯、聚醚改性有机硅、BYKw969、BYKw996、TritonX-45、TritonX-114、KOS110、KOS163、Solsperse 41000和Solsperse 17000等。其中KOS110、KOS163和Solsperse17000三种分散剂对ZrO2浆料(固含量为40vol.%)流变性能的影响如图2(a)所示,从图中可以看出,KOS110不仅能显著降低Al2O3陶瓷浆料的粘度,在ZrO2陶瓷浆料方面也具有突出的优化效果,但是最佳添加量相对于Al2O3陶瓷浆料略低。此时,可配制固含量为55vol.%、粘度为1.65 Pa·s(剪切速率200 s-1)的ZrO2浆料。

对于Y2O3稳定ZrO2(8YSZ)陶瓷浆料,可选用的分散剂有聚乙二醇、聚乙烯吡咯烷***、聚丙烯酸钠和油酸4种,其中利用油酸作为分散剂,可获得粘度为18.82 Pa·s(剪切速率30 s-1)、固含量为30vol.%的8YSZ陶瓷浆料,并最终制得致密度为99.45%的8YSZ陶瓷产品。

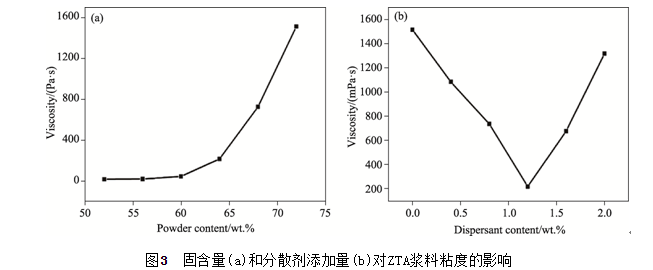

对于ZrO2增韧Al2O3(ZTA)陶瓷浆料,可选用聚乙烯基吡咯烷***作为分散剂,如图3所示,从图中可已看出,ZTA浆料粘度随着固含量的升高而逐渐增大,聚乙烯基吡咯烷***分散剂为1.2wt.%时,浆料粘度最低。

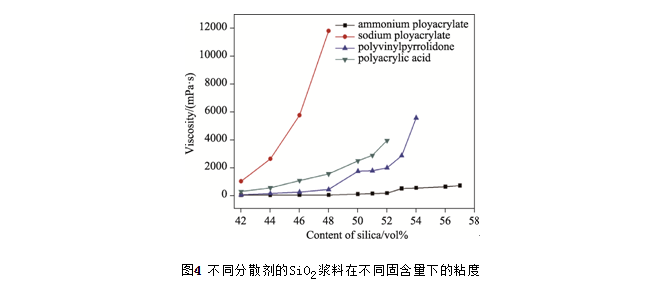

在SiO2陶瓷浆料优化方面,可选用聚丙烯酸钠、聚乙烯基吡啶***、聚丙烯酸和聚丙烯酸,其优化效果如图4所示,从图中可以看出,当添加聚丙烯酸铵分散剂时,陶瓷浆料可以允许更高的固含量。

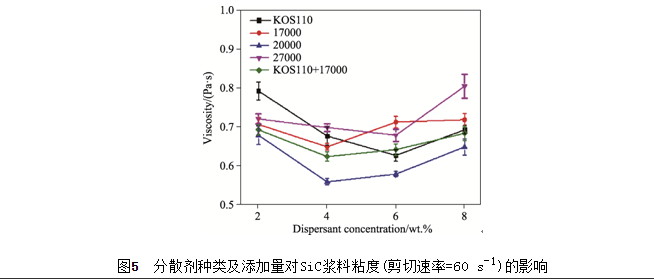

在SiC陶瓷浆料优化方面,可选用SOLSPERSE 39000、KOS110、17000、20000、27000等分散剂,其中KOS110、17000、20000、27000和质量比为1:1的KOS110+17000双分散剂对SiC陶瓷浆料粘度的影响如图5所示,从图中可以看出,20000分散剂与KOS110+17000分散剂所配制的SiC浆料具有较低的粘度。

陶瓷粉体表面改性

陶瓷粉体表面改性是通过羧酸、硅烷偶联剂等表面改性剂改善陶瓷颗粒与光敏树脂之间的润湿性,进一步利用******基团的空间位阻或者静电斥力作用,从而达到提高陶瓷浆料固含量、稳定性能及降低粘度的目的。目前,国内外已开展了Al2O3、ZrO2、Si3N4、AlN、BaTiO3、羟基磷灰石及磷酸钙等陶瓷粉体表面改性的相关研究,并制备了高固含量、高稳定性、低粘度的陶瓷浆料。

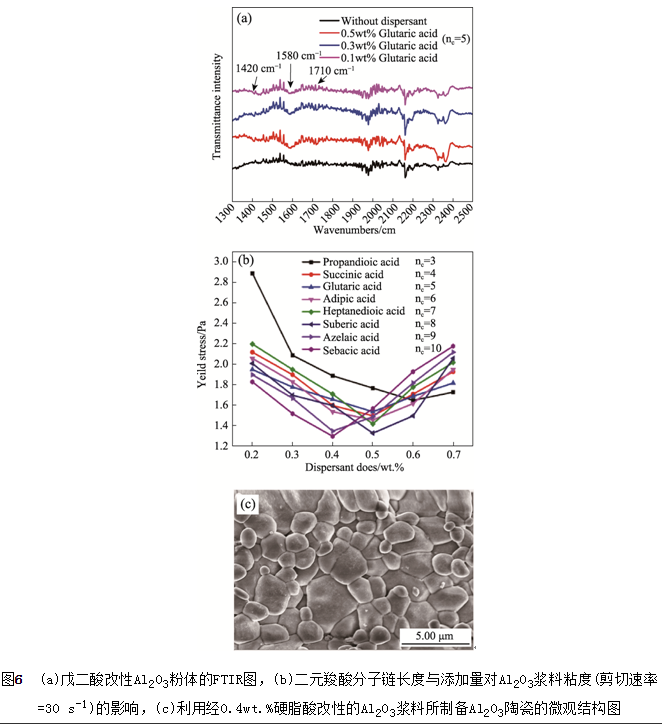

在Al2O3陶瓷粉体改性研究方面,目前,主要的表面改性剂包括三辛基氧化膦、脂肪酸类改性剂、二元羧酸类改性剂、硅烷偶联剂、梳状聚电解质表面活性剂、BYK、油酸钠、油酸和硬脂酸等。其中,利用二元羧酸对Al2O3粉体进行表面改性,可与Al2O3粉体形成化学吸附,如图6(a)所示,研究也发现,二元羧酸的分子链长度与添加量对Al2O3浆料的粘度也有影响,如图6(b)所示,最终经过烧制可获得致密度为96.5%的Al2O3陶瓷,烧结体的晶粒较为细小,但尚存在一定的残余气孔,如图6(c)所示。

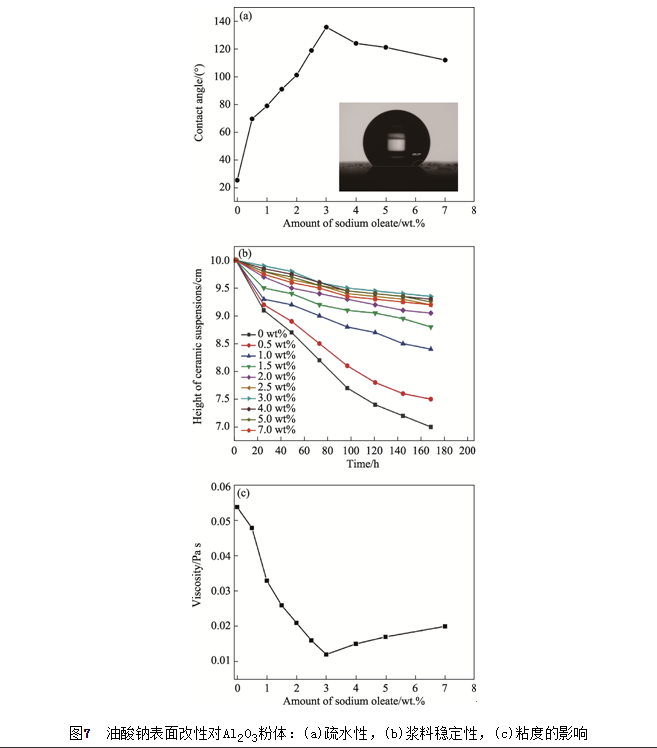

另外,油酸钠浓度对Al2O3浆料稳定性及流变性能的影响如图7所示,从图中可以看出,经油酸钠改性的Al2O3 粉体具备优异的疏水性,基于油酸钠表面改性可制备粘度为1.66 Pa·s(剪切速率 30 s-1)、固含量为50vol.%的Al2O3浆料,经DLP 3打印成型、脱脂和1600 ℃烧结处理可制得致密度为95.5%的Al2O3陶瓷构件。

综上所述,在选择改性剂时,应当选择一端带有可以与陶瓷粉体表面羟基发生化学吸附的基团,另一端具有疏水性的基团,以提高陶瓷粉体与光敏树脂的润湿性,继而可优化陶瓷浆料的流变性能。但是其工艺流程相对繁杂。

优选树脂体系与陶瓷粉体

光敏树脂是陶瓷浆料的重要组成部分,光敏树脂本身的粘度在一定程度上决定最终陶瓷浆料的粘度,故通过对光敏树脂体系和陶瓷粉体的优选也可实现对陶瓷浆料流变性能的优化。优选陶瓷粉体主要是指通过优化陶瓷粉体的粒径分布、表面形貌,达到调控陶瓷浆料流变性能的目的。

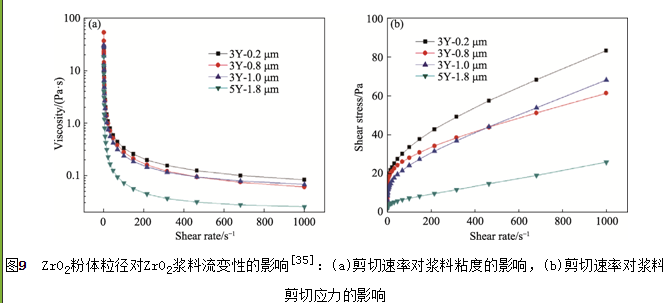

已有研究表明,球形颗粒相对于其他颗粒形貌更有助于减少颗粒之间的摩擦,继而降低浆料的粘度,且粉体的粒径对浆料的粘度也有一定影响,如图9所示,随着ZrO2粉体粒径的增加,比表面积越小,需要更少的树脂润湿,导致粘度减小。

优选树脂体系主要是指通过优化树脂的组分和其他组分配比,调控陶瓷浆料流变性能。如乙氧基-1, 6己二醇二丙烯酸酯(HDEODA)、双三羟******丙烷四丙烯酸酯(DiTMPTA)、二季戊四醇戊/己丙烯酸酯(DPHA)、1, 6 己二醇二丙烯酸酯可作为光固化树脂单体,结合丁氧基乙酸乙酯(BEA)、聚乙二醇(PEG-200)、莰***为无反应活性稀释剂,也能显著降低陶瓷浆料的粘度

综上所述,通过对树脂体系及陶瓷粉体特性的优选可以进一步调控陶瓷浆料流变性能,该方法工艺简单、可操性较强。在树脂体系优选方面,可选用低粘度的光敏树脂单体和稀释剂以降低陶瓷浆料粘度,但是应该避免劣化陶瓷浆料的固化性能。在陶瓷粉体优选方面,应当选用粒径尺寸呈双峰分布、表面光滑的陶瓷粉体;此外,陶瓷粉体粒径增大会降低浆料粘度,但同时也会增大烧结阻力,不利于陶瓷烧结构件力学性能的提升。

结论与展望

配制高固含量、低粘度的陶瓷浆料对于确保其立体光固化3D打印成型与改善所制备陶瓷构件力学性能至关重要。添加分散剂、陶瓷粉体表面改性、优选树脂体系与陶瓷粉体三种方法都能实现立体光固化增材制造用陶瓷浆料性能的优化调控。但还存在以下不足和挑战:

(1) 关于综合使用上述两种或三种方法调控陶瓷浆料性能的研究较少。

(2) 由于氮化物、碳化物陶瓷粉体与氧化物陶瓷粉体表面基团与化学组分存在差异性,现有的陶瓷浆料优化方法是否具有普适性尚需进一步深入研究。

(3) 需要深入研究浆料性能(流变性能与稳定性)与打印制得的陶瓷试样物理性能(致密度、弯曲强度、硬度、断裂韧性、热导率等)间的关系。

上述问题的进一步深入研究,有利于配制性能更佳的陶瓷浆料,实现高性能、高精度陶瓷零部件的立体光固化增材制造,促进立体光固化3D打印陶瓷零部件在航空航天、生物医疗、电子信息、机械加工等领域中的应用。