学术资讯丨高强度泡沫陶瓷的制备

日期:2020.11.03

背景介绍

泡沫陶瓷,因其低密度,低导热性,不燃性,高表面积,良好的抗热震性等优良性能,已被广泛用于建筑材料,隔热材料,催化剂载体等材料。直接发泡法是制备泡沫陶瓷的方法之一,其相比较于其它办法,成本低,更容易控制开孔或闭孔的数量,以及高孔隙率陶瓷的形状、密度和气孔率。尽管对硅砂尾矿的综合利用多种多样,但以直接发泡法制备硅砂尾矿基泡沫陶瓷的研究较少。该文采用直接发泡法制备硅砂尾矿基泡沫陶瓷,为硅砂尾矿基陶瓷产品制备探索新途径。 图文导读

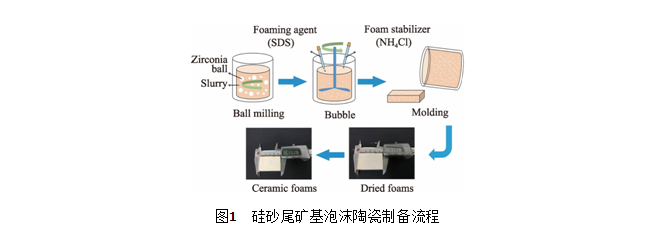

图1为硅砂尾矿基泡沫陶瓷制备流程,实验采用十二烷基硫酸钠(SDS)作发泡剂与疏水改性剂。

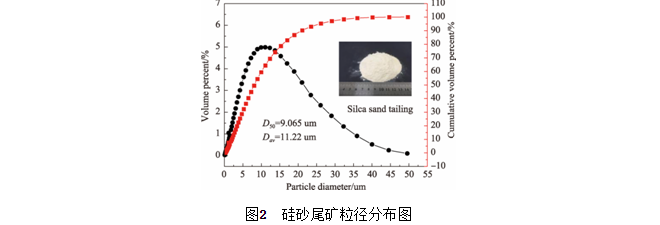

硅砂尾矿中SiO2和Al2O3含量总和达98wt.%以上,还含有少量的碱金属及碱土金属氧化物,如K2O、Na2O、CaO、MgO等,此外,还可以检测到少量的其它有害重金属氧化物,如P2O5、PbO、CuO、CdO、Cr2O3。其粒度分布如图2所示,检测结果显示平均粒径为11.22 μm,和中位径相接近,颗粒粗细均匀,满足陶瓷材料制备要求。

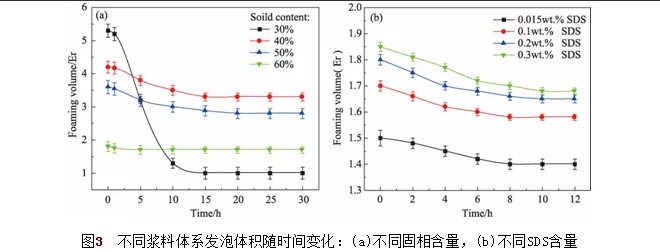

搅拌15 min后,不同固相含量陶瓷坯体高度随时间变化如图3(a)所示,刻度0为不同固相含量浆料的起泡能力(起始发泡体积倍数)。从图中可以看出,30wt.%固相含量浆料发泡能力最强,但是随着搅拌时间的延长,发泡能力衰减最严重,含40wt.%固相的浆料体积率达4以上。因此,观察微观结构需要浆料的发泡能力既优良又稳定,所以后续实验中所选择的固相比不宜过高或过低。

为避免低固相含量浆料对陶瓷坯体微观结构产生影响,选择固相比为50wt.%浆料体系。图3(b)结果表明,SDS含量低于0.1wt.%时,虽然制备的湿泡沫具有足够的稳定性,但发泡体积率较低。超过0.1wt.%时,发泡效果差别不大。因此,选择SDS含量为0.1wt.%的浆料体系制备稳定和较高强度的湿泡沫,来探究制备工艺对陶瓷结构的影响。

图4为不同温度下泡沫陶瓷的金相显微镜照片。从图中可以看出,泡沫陶瓷样品表面具有典型的闭气孔结构且分布均匀。随着温度的升高,大气孔开始吞噬小气孔,形成更大的气孔。当温度高达1300 ℃时,部分大气孔包含着许多小气孔,形成了孔中孔的结构,提高了陶瓷的比表面积,这也是陶瓷在1300 ℃时抗压强度下降的原因(如图5(a)所示),裂纹更容易在小气孔处延伸。从图5(b)可以看出,在1000 ℃时气孔率达到最大值71%,继续升温时,陶瓷坯体体积收缩,气孔率骤降;另一方面,可能由于陶瓷坯体内部发生坍塌导致“二次致密”,因此体积密度增大。

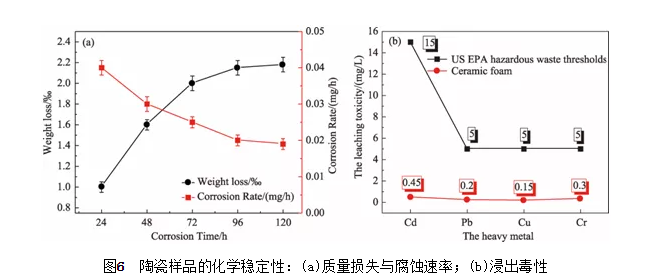

为了检验硅砂尾矿基陶瓷的重金属离子浸出和耐酸腐蚀性能,图6(a)和(b)分别显示了硅砂尾矿基泡沫陶瓷耐酸腐蚀性能和重金属离子浸出毒性效果。从图中可以看出,随着腐蚀时间的增加,质量损失缓慢增加,损失速率缓慢下降并最终趋于平稳;实验样品中的Cd、Pb、Cu、Cr等有毒离子浓度远远低于美国环保局标准。结果表明,样品具有优异的化学稳定性,具有很高的耐酸腐蚀性能。

结论

文章来源:陶瓷学报